R3d3x

Utente

- Iscritto dal:

- 23 Dicembre 2017

- Messaggi

- 82

Guida alla Stampante 3D dalle basi

Indice:

- Informazioni e Storia delle Stampanti 3D RepRap

- Componenti della Stampante 3D

- Differenze tra estrusore Direct e Bowden

- Cos'è uno Slicer?

- Cos'è il G-Code?

- Tipi di Filamento: Temperature, Pro e Contro

- Principali Problemi di Stampa e Soluzioni

- Post-Produzione Stampe 3D

1. Informazioni e Storia delle Stampanti 3D RepRap

La stampa 3D nasce nel 1986, con la pubblicazione del brevetto di Chuck Hull, che inventa la stereolitografia, una tecnica che permette di realizzare singoli oggetti tridimensionali a partire direttamente da dati digitali elaborati da un software CAD, dal quale nasce anche un formato file: .STL (STereoLithography), e trova la sua applicazione con la tecnologia a Prototipazione Rapida.

Le stampanti 3D differiscono dalle macchine fresatrici CNC perché quest’ultime utilizzano la tecnica sottrattiva, mentre le prime utilizzano una tecnica additiva.

Esistono diverse tecnologie per la stampa 3D e le loro differenze principali riguardano il modo in cui sono stampati gli strati. Alcuni metodi usano materiali che si fondono o si ammorbidiscono per produrre gli strati, come il selective laser sintering (SLS) e la modellazione a deposizione fusa (fused deposition modeling, FDM), mentre altri depongono materiali liquidi che sono fatti indurire con tecnologie diverse. Nel caso dei sistemi di laminazione, si hanno strati sottili che vengono tagliati secondo la forma e uniti insieme.

La tecnologia regina è sicuramente la stampa a deposizione fusa (Fused Deposition Modeling o FDM) tramite un estrusore termoplastico che rilascia un materiale solido sul piatto di stampa.

La tecnologia fu sviluppata da S. Scott Crump alla fine degli anni '80 e fu commercializzata negli anni '90 dalla Stratasys, la scadenza del brevetto nel 2009 ha causato un grande calo del prezzo delle stampanti e un aumento della sua diffusione.

Distinguiamo le stampanti 3D in base al posizionamento: 3D Cartesiano o 3D Delta

Il 3D Cartesiano nasce come sistema di guida dell’estrusore è costituito da 2 assi che permettono il movimento dell’estrusore stesso sui due piani orizzontali x ed y, parliamo più propriamente di stampa 3D cartesiana. Per consentire inoltre all'oggetto in fase di stampa di “crescere” anche in altezza, i due assi cartesiani hanno la possibilità di alzarsi ed abbassarsi all'interno di un telaio che racchiude l’intero apparato stampante che quindi da vita ad un terzo asse chiamato asse Z.

Ad oggi è quello principalmente usato sopratutto dalle RepRap.

Il sistema di stampa 3D Delta costituisce una evoluzione più sofisticata nel modello cartesiano. Esso è costituito da 3 bracci meccanici uniti insieme ad una estremità, presso la quale si colloca anche il dispositivo estrusore. L’intera struttura a prisma a base triangolare, contenuta all'interno di un telaio a “torre”, è capovolta per consentire all'estrusore di lavorare direttamente sul piano di stampa. Il sistema di movimento delle tre aste, ognuna delle quali è comandata da un singolo motore elettrico, è concepito in modo tale da permettere all'estrusore di raggiungere ogni punto nello spazio.

La Anet A8 come molte altre stampanti che si vedono online non è altro che un clone cinese della più famosa Prusa i3, basata sul Progetto OpenSource RepRap (Replicating Rapid Prototyper) che ha come obiettivo quello di creare stampanti 3D che possano stamparsi i componenti da sole.

Il progetto fu fondato nel 2005 da Adrian Bowyer, un Senior Lecturer in ingegneria meccanica alla Università di Bath.

Nel 2006 il primo prototipo RepRap 0.2 riesce a stampare la prima parte di se stesso.

Nel 2007 la prima stampante del progetto fu chiamata Darwin e nel 2009 ci fu una prima revisione con Mendel, gli sviluppatori le hanno chiamate così in onore dei biologi che hanno contribuito a teorizzare l'evoluzione delle specie.

Successivamente dalla Mendel si susseguono 3 revisioni: la Prusa Mendel (iteration 1), la Prusa Mendel (iteration 2) per poi arrivare nel 2012 alla più famosa Prusa i3 (dalla quale nascono 3 varianti: Prusa i3 Rework, Prusa i3 Hephestose, i3Berlin).

Attualmente gli ultimi modelli usciti sono chiamati Ormerod 1 e 2 rispettivamente del 2013 e del 2014.

L'elettronica RepRap è basata sulla popolare piattaforma hardware Open Source Arduino, con schede aggiuntive per il controllo dei motori passo-passo. La versione attuale utilizza una scheda madre derivata da Arduino, chiamata Sanguino (creato da RepRap Foundation) e una scheda addizionale Arduino personalizzata come controller di estrusori addizionali.

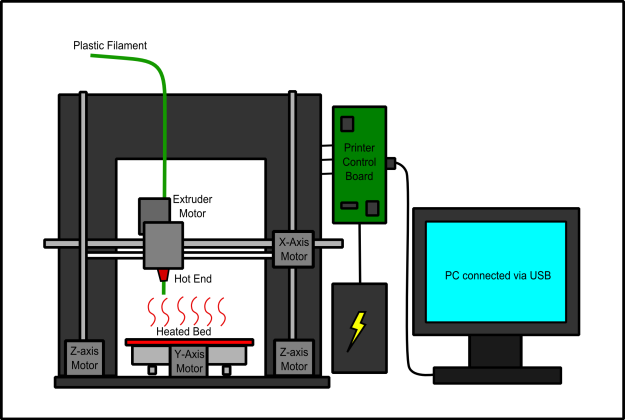

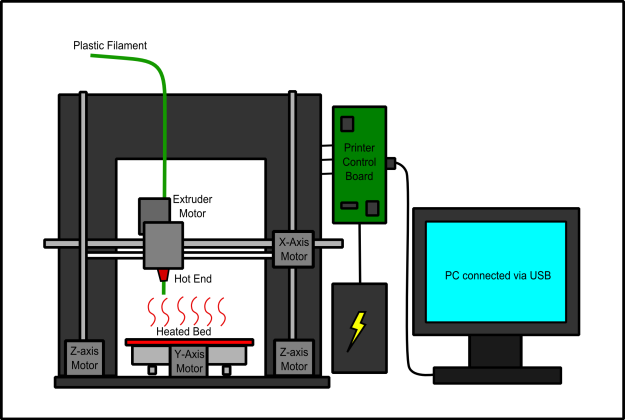

2. Componenti della Stampante 3D

La stampante lavora su 3 assi per dare la tridimensionalità ovvero: X, Z, Y.

Ci sono 5 motori detti motori passo passo o anche detti Step o Stepper:

- 1 Motore per l'asse X (Motor X), che muove l'estrusore a destra e sinistra tramite Cinghie GT2, le quali sono mosse da pulegge a 16 denti.

- 1 Motore per l'asse Y (Motor Y), che muove soltanto l'HotBed avanti e dietro tramite Cinghie GT2.

- 2 Motori per l'asse Z (Motor Z1 e Z2), che aiutano l'estrusore a salire e scendere.

- 1 Motore per l'estrusione (Motor E) che trascina il filamento nell'HotEnd.

Il tutto è coordinato da una MotherBoard posta sulla struttura portante che può avere varie forme e il tutto è alimentato da un semplice Alimentatore.

Svolge un azione importante per il coordinamento dei movimenti l'Endstop o Finecorsa Meccanico che si differenzia dal Opto Endstop o Finecorsa Ottici poiché montano un led che funge da sensore ottico.

Il letto di stampa, ovvero il luogo dove viene rilasciato il filamento, è detto Bed o nel caso sia riscaldato HotBed o Heated Bed.

Per poter stampare qualcosa abbiamo bisogno di un materiale in genere si acquista una bobina di filamento di un certo materiale, i più comuni sono PLA, ABS e PET-G, con un certo diametro che va generalmente da 1.75mm a 3mm (1 KG di PLA da 1.75mm corrisponde a circa 340m).

Questo filamento passa per un foro che lo porta nel ColdEnd ovvero l'insieme dello Stepper o Motor Extruder dove alla punta del motore c'è il Pignone Godronato e attorno una parte in alluminio con una molla (Serve per allargare la distanza tra i due e far passare il filamento inizialmente) con un cuscinetto di pressione, che spinge il filamento lungo una vite cava detta Gola o Throat, lungo la quale il filamento viene riscaldato dall' HotEnd e fuori esce dalla punta detta Ugello o Nozzle.

Abbiamo inoltre due ventole, una laterale per il ColdEnd, l'altra frontale è per il filamento che viene raffreddato da un beccuccio che può avere varie forme a cerchio, semicerchio, duck etc...

Il ColdEnd può essere di tipo Standard o Direct.

Quello Standard o Greg's Wade, il motore fa girare la ruota di demoltiplica che fa girare la hobbed bolt ovvero una vite dentata che spinge il filo.

Quello Direct il motore fa girare la vite dentata che spinge il filo.

L'HotEnd è una resistenza che riscalda il filamento, per questo detta tecnologia a deposizione fusa, sull'HotBed. L'HotEnd si trova proprio sotto del ColdEnd, che tira il filamento nell'HotEnd per farlo riscaldare, alla fine della Gola.

Una termocoppia (i due fili rossi) parte dalla scheda madre fino ad unirsi in una giunzione calda o giunto caldo nell'HotEnd (Heater Insert) dove troviamo un termistore che fa da sensore per la temperatura.

Tutte queste parti insieme formano il Gruppo Estrusore che può essere di tipo Direct o Bowden.

Sinteticamente quello Direct ColdEnd e HotEnd sono uniti mentre nel Bowden questi sono svincolati l'uno dall'altro, in genere il Motore E viene montato sulla parte superiore della struttura (o comunque lontano dall'hotend) e con un lungo filo cavo viene poi unito all'HotEnd in modo da alleggerire il carico in quel punto e garantire stessa qualità ma a velocità nettamente superiori.

Il filamento che arriva sull'HotBed e che si deposita viene chiamato Primo Strato o First Layer, che determina l'attaccamento del filamento al Bed, successivamente vengono stampati al di sopra altri layer fino alla fine della stampa.

L'HotBed e l'estrusore si muovono su delle barre lineare con dei cuscinetti o Linear Bearings.

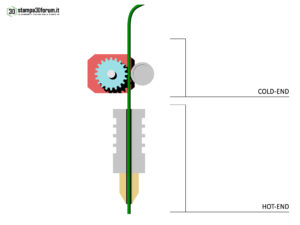

Il Gruppo Estrusore è composto da Hot-End e Cold-End:

- Hot-End è quindi la parte calda del gruppo estrusore, che punta a sciogliere il filamento e a depositarlo.

- Cold-End è quindi la parte fredda del gruppo estrusore che spinge il filamento

Estrusori Direct

L’estrusore direct ha un meccanismo di spinta del filo (Cold-End), il quale è montato a ridosso dell’ugello e il motore fornisce direttamente la rotazione al pignone.

Vantaggi: tutta l’energia del motore viene trasmessa al filamento senza dispersioni. Proprio per la semplicità di funzionamento troviamo questa soluzione solitamente nelle stampanti 3D più economiche.

Svantaggi: sta nel peso dello stesso meccanismo che costringe ad un maggiore stress le parti in movimento per vincere la sua inerzia, tutto ciò si ripercuote a scapito della precisione e della velocità massima della stampante.

L' estrusori bowden il motore viene delocalizzato rispetto all’hotend e portato in una zona non in movimento della stampante. Il moto è quindi trasferito ed il filamento passa attraverso un tubo flessibile in Teflon che riduce al minimo gli attriti.

Vantaggi: La delocalizzazione porta ad una notevole diminuzione di peso sul carrello risolvendo le criticità che invece troviamo negli estrusori direct, permettendoci delle velocità di stampa maggiori.

Svantaggi: Di contro, però, sappiamo che per quanto possa essere liscia la guaina avremo comunque uno spreco di energia legato all'attrito che è proporzionale alla lunghezza del tubo, è bene quindi utilizzare un tubo della minima lunghezza possibile.

Differenza tra Cold-End Direct (Greg's Wade) e con Ruota di Demoltiplica

In entrambe le tipologie di estrusori (Bowden e Direct) il moto nel cold-end può essere:

- Diretto o Greg's Ware (da non confondere con Estrosore Diretto, parliamo di Cold-End soltanto qui)

- Con Ruota di Demoltiplica.

Diretto: il motore fornisce direttamente la spinta. Il filo è schiacciato da un cuscinetto sul pignone dello stepper.

Con Demoltiplica: il meccanismo è quello di una trasmissione riducente, ciò vuol dire che per un certo numero di giri del motore avremo un numero minore di giri trasferiti ma una maggiore coppia di forza. Ciò risulta molto utile negli estrusori bowden per ovviare alle eventuali perdite di energia dovute all'attrito. La demoltiplica permette inoltre di porre rimedio al caratteristico movimento a scatti dei motori stepper (o passo-passo) producendo una erogazione più fluida e quindi più precisa utile in entrambe le tipologie di estrusori.

Per stampare qualcosa abbiamo bisogno di un progetto creato da un software di modellazione/progettazione 3D come ad esempio AutoCAD o su qualsiasi software, oppure modelli presi dal web su siti come Thingiverse.com o MyMiniFactory.com dove troveremo modelli già fatti.

Una volta ottenuto il modello abbiamo bisogno di convertire il disegno in un linguaggio comprensibile dalla nostra stampante 3D tramite un programma chiamato Slicer (tra i più famosi annoveriamo Cura, Semplify3D, Repetier, 3DPrinterOS, Craftware, IceSL, o KISSlicer), tramite questo software oltre a trasformare il modello in un linguaggio comprensibile per la stampante, ci sarà utile per regolare i tanti settaggi della stampa 3D:

- La temperature dell'HotEnd e dell'HotBed

- Velocità di movimento di stampa e di non stampa

- Spessore delle pareti, dimensioni in altezza e larghezza

- Flusso

- Il posizionamento della stampa

Quindi:

Creazione Modello con Programma Modellazione 3D > il file del Modello creato viene aperto con lo Slicer per definire parametri di stampa > lo trasforma in G-Code comprensibile per la stampante

5. Cos'è il G-Code?

Qui di sotto ho cercato di spiegare sinteticamente il significato dei comandi che troviamo scritti nei file che poi "diamo in pasto" alla nostra stampante, detti G-Code.

Per visualizzare i file gcode che i software (Slicer) come Cura o Semplify3D generano, è sufficiente aprirli con il il blocco note, o qualsiasi editor di testo. Se vogliamo invece vedere passo passo come la nostra Stampante interpreta i comandi di questi file basta utilizzare dei software come Repetier.

Sotto ↓ per i più coraggiosi ci sono tutti i codici scritti.

Firmware Marlin

Codici Implementati

G0

Movimento Rapido

esempio: G0 X11 movimento rapido in X=11mm.

G1

Movimento Controllato X Y Z E

esempio: G1 X90.6 Y13.8 E22.4 si muove dall'attuale posizione (X,Y) a (90.6 13.8) estrudendo il materiale dalla posizione attuale a quella finale dall'attuale lunghezza di estrusione a quella di 22.4

G2

Movimento controllato ad arco in senso orario

esempio: G2 X90.6 Y13.8 I5 J10 E22.4 va dall'attuale posizione (X,Y) con movimento ad arco orario alla posizione (90.6 13.8) mantenendo una distanza costante dal punto (5 10) estrudendo il materiale dalla posizione attuale a quella finale dall'attuale lunghezza di estrusione a quella di 22.4

G3

Movimento controllato ad arco in senso antiorario

esempio: G2 X90.6 Y13.8 I5 J10 E22.4 va dall'attuale posizione (X,Y) con movimento ad arco antiorario alla posizione (90.6 13.8) mantenendo una distanza costante dal punto (5 10) estrudendo il materiale dalla posizione attuale a quella finale dall'attuale lunghezza di estrusione a quella di 22.4

G4

Pausa per S o P

esempio: G4 P200

non fare nulla per 200 msec. Durante questa pausa lo stato della macchina viene mantenuto costante e controllato.

G10

Ritrae il filamento in accordo con le specifiche del comando M207

G11

Ritrae e recupera il filamento in accordo con le specifiche del comando M208

G28

Ritorna al punto d'origine degli assi

G29

Comando per il Test del piano di stampa. Usa un test su tre punti.

G30

Comando per il test del piano di stampa. Usa un solo punto di test

G31

Riporta l'attuale stato del test.

G32

Testa Z e calcola la posizione del piano Z

G90

Usa coordinate assolute

G91

Usa coordinate relative

G92

Imposta le coordinate

esempio: G92 X10 E90 consente la programmazione dello zero assoluto, per resettare la posizione corrente ai valori specificati. Nell'esempio si imposta a 10 X e a 90 l'estrusione. Non si verificherà nessun movimento fisico. Senza nessuna specifica, il comando resetterà tutti gli assi a zero.

RepRap Codici M

M0

Stop.

Esempio: M0

La macchina si ferma torna alla sua posizione di riposo, poi si spegne. Tutti i motori e riscaldatori si spengono. La macchina si riavvia premendo il tasto di Reset

M1

Sleep.

Esempio: M1

La macchina si ferma torna alla sua posizione di riposo, poi si spegne. Tutti i motori e riscaldatori si spengono. La macchina si riavvia premendo qualsiasi tasto

M104

Imposta la temperatura dell'estrusore selezionato

Esempio: M104 S190 imposta la temperatura dell'estrusore a 190°C

M105

Legge la temperatura corrente dal sensore

M106

Ventola on

M107

Ventola off

M108

Imposta la velocità di estrusione

M109

Imposta la temperatura di estrusione ed attende

M110

Imposta la linea corrente del G-code

M114

Visualizza la posizione attuale

M115

Visualizza la versione corrente del firmware

Codici Custom M

M17

Accende o spegne tutti i motori passo passo

M18

Spegne i motori passo passo come il comando M84

M20

Mostra il contenuto della SD card

M21

Inizializza la SD card

M22

Consente di rimuovere la SD card

M23

Seleziona un file dalla SD

M24

Inizia o riprende la stampa di un file della SD

M25

Pausa della stampa dalla SD

M26

Imposta la posizione della SD in bytes

M27

Riporta lo stato della stampa del file della SD

M28

Inizia a scrivere nella SD

M29

Termina la scrittura nella SD

M30

Cancella un file dalla SD

M41

Stampa in loop

M42

Cambia lo stato del pin via gcode

M80

Accende l'alimentatore

M81

Spegne l'alimentatore

M82

Seleziona i codici assoluti dell'estrusore E (default)

M83

Seleziona i codici relativi dell'etrusore E

M84

Disabilita i passo passo fino al prossimo movimento, o usa S per specificare un tempo di attesa, prima che gli steppers vengano disabilitati. S0 si usa per disabilitare l'attesa.

M85

Imposta il timer di spegnimento mediante il parametro S. Per disabilitarlo porre a zero (default)

M92

Imposta la programmazione dei passi per gli assi, utile per la calibrazione

M114

Manda nella porta seriale la posizione attuale

M115

Comunica l'attuale versione del Firmware e la capacità del microcontrollore usato

M117

Visualizza un messaggio

esempio: M117 Ciao mondo

visualizza sull'LCD la frase Ciao mondo

M119

Comunica alla porta seriale che è presente uno stato di endstop

M140

Imposta la temperatura del piano di stampa

M190

Aspetta finché la temperatura del piano di stampa non raggiunge quella impostata

M200

Imposta il diametro del filamento

M201

Imposta la massima accelerazione di stampa in unità/s^2 per i movimenti durante la stampa (M201 X1000 Y1000)

M202

Imposta la massima accelerazione in units/s^2 per i movimenti non di stampa (M202 X1000 Y1000) Non usato nel firmware Marlin!!

M203

Imposta la massima velocità di estrusione della macchina (M203 X200 Y200 Z300 E10000) in mm/sec

M204

Imposta la velocità di default: S per i normali movimenti; T solo per i movimenti dell'erogatore del materiale (M204 S3000 T7000) in mm/sec^2 in segmenti di tempo mini, espressi in in ms (B20000)

M205

Impostazioni avanzate: velocità minima di moviemnto S=durante la stampa T=solo movimenti, B=minimo segmento temporale X= massimo strappo xy, Z=massimo strappo Z , E=massimo strappo E

M206

Imposta un punto di riposo addizionale

M207

Imposta la lunghezza di ritrazione S[positivo mm] F[feedrate mm/sec] Z[additional zlift/hop]

M208

Imposta il massimo movimento per gli assi

M209

Abilita la ritrazione automatica

M220

S- imposta il valore del fattore di override di velocità in percentuale

M221

S- imposta il valore del fattore di override di estrusione in percentuale

M240

Impulso di trigger per scattare una foto

M301

Imposta i paramentri PID, P I e D

M302

Abilita l'estrusione a freddo

M303

PID relay autotune S imposta la temperatura (default = 150C)

M400

Finisce tutti i movimenti

M500

Memorizza i parametri nella EEPROM

M501

Legge i parametri dalla EEPROM

M502

Ritorna ai paramentri di fabbrica. Naturalmente questi devono essere stati memorizzati nella EEPROM precedentemente

M503

Stampa gli attuali paramentri (dalla memoria non dalla eeprom)

M999

Riavvia dopo un errore

Codici Implementati

G0

Movimento Rapido

esempio: G0 X11 movimento rapido in X=11mm.

G1

Movimento Controllato X Y Z E

esempio: G1 X90.6 Y13.8 E22.4 si muove dall'attuale posizione (X,Y) a (90.6 13.8) estrudendo il materiale dalla posizione attuale a quella finale dall'attuale lunghezza di estrusione a quella di 22.4

G2

Movimento controllato ad arco in senso orario

esempio: G2 X90.6 Y13.8 I5 J10 E22.4 va dall'attuale posizione (X,Y) con movimento ad arco orario alla posizione (90.6 13.8) mantenendo una distanza costante dal punto (5 10) estrudendo il materiale dalla posizione attuale a quella finale dall'attuale lunghezza di estrusione a quella di 22.4

G3

Movimento controllato ad arco in senso antiorario

esempio: G2 X90.6 Y13.8 I5 J10 E22.4 va dall'attuale posizione (X,Y) con movimento ad arco antiorario alla posizione (90.6 13.8) mantenendo una distanza costante dal punto (5 10) estrudendo il materiale dalla posizione attuale a quella finale dall'attuale lunghezza di estrusione a quella di 22.4

G4

Pausa per S o P

esempio: G4 P200

non fare nulla per 200 msec. Durante questa pausa lo stato della macchina viene mantenuto costante e controllato.

G10

Ritrae il filamento in accordo con le specifiche del comando M207

G11

Ritrae e recupera il filamento in accordo con le specifiche del comando M208

G28

Ritorna al punto d'origine degli assi

G29

Comando per il Test del piano di stampa. Usa un test su tre punti.

G30

Comando per il test del piano di stampa. Usa un solo punto di test

G31

Riporta l'attuale stato del test.

G32

Testa Z e calcola la posizione del piano Z

G90

Usa coordinate assolute

G91

Usa coordinate relative

G92

Imposta le coordinate

esempio: G92 X10 E90 consente la programmazione dello zero assoluto, per resettare la posizione corrente ai valori specificati. Nell'esempio si imposta a 10 X e a 90 l'estrusione. Non si verificherà nessun movimento fisico. Senza nessuna specifica, il comando resetterà tutti gli assi a zero.

RepRap Codici M

M0

Stop.

Esempio: M0

La macchina si ferma torna alla sua posizione di riposo, poi si spegne. Tutti i motori e riscaldatori si spengono. La macchina si riavvia premendo il tasto di Reset

M1

Sleep.

Esempio: M1

La macchina si ferma torna alla sua posizione di riposo, poi si spegne. Tutti i motori e riscaldatori si spengono. La macchina si riavvia premendo qualsiasi tasto

M104

Imposta la temperatura dell'estrusore selezionato

Esempio: M104 S190 imposta la temperatura dell'estrusore a 190°C

M105

Legge la temperatura corrente dal sensore

M106

Ventola on

M107

Ventola off

M108

Imposta la velocità di estrusione

M109

Imposta la temperatura di estrusione ed attende

M110

Imposta la linea corrente del G-code

M114

Visualizza la posizione attuale

M115

Visualizza la versione corrente del firmware

Codici Custom M

M17

Accende o spegne tutti i motori passo passo

M18

Spegne i motori passo passo come il comando M84

M20

Mostra il contenuto della SD card

M21

Inizializza la SD card

M22

Consente di rimuovere la SD card

M23

Seleziona un file dalla SD

M24

Inizia o riprende la stampa di un file della SD

M25

Pausa della stampa dalla SD

M26

Imposta la posizione della SD in bytes

M27

Riporta lo stato della stampa del file della SD

M28

Inizia a scrivere nella SD

M29

Termina la scrittura nella SD

M30

Cancella un file dalla SD

M41

Stampa in loop

M42

Cambia lo stato del pin via gcode

M80

Accende l'alimentatore

M81

Spegne l'alimentatore

M82

Seleziona i codici assoluti dell'estrusore E (default)

M83

Seleziona i codici relativi dell'etrusore E

M84

Disabilita i passo passo fino al prossimo movimento, o usa S per specificare un tempo di attesa, prima che gli steppers vengano disabilitati. S0 si usa per disabilitare l'attesa.

M85

Imposta il timer di spegnimento mediante il parametro S. Per disabilitarlo porre a zero (default)

M92

Imposta la programmazione dei passi per gli assi, utile per la calibrazione

M114

Manda nella porta seriale la posizione attuale

M115

Comunica l'attuale versione del Firmware e la capacità del microcontrollore usato

M117

Visualizza un messaggio

esempio: M117 Ciao mondo

visualizza sull'LCD la frase Ciao mondo

M119

Comunica alla porta seriale che è presente uno stato di endstop

M140

Imposta la temperatura del piano di stampa

M190

Aspetta finché la temperatura del piano di stampa non raggiunge quella impostata

M200

Imposta il diametro del filamento

M201

Imposta la massima accelerazione di stampa in unità/s^2 per i movimenti durante la stampa (M201 X1000 Y1000)

M202

Imposta la massima accelerazione in units/s^2 per i movimenti non di stampa (M202 X1000 Y1000) Non usato nel firmware Marlin!!

M203

Imposta la massima velocità di estrusione della macchina (M203 X200 Y200 Z300 E10000) in mm/sec

M204

Imposta la velocità di default: S per i normali movimenti; T solo per i movimenti dell'erogatore del materiale (M204 S3000 T7000) in mm/sec^2 in segmenti di tempo mini, espressi in in ms (B20000)

M205

Impostazioni avanzate: velocità minima di moviemnto S=durante la stampa T=solo movimenti, B=minimo segmento temporale X= massimo strappo xy, Z=massimo strappo Z , E=massimo strappo E

M206

Imposta un punto di riposo addizionale

M207

Imposta la lunghezza di ritrazione S[positivo mm] F[feedrate mm/sec] Z[additional zlift/hop]

M208

Imposta il massimo movimento per gli assi

M209

Abilita la ritrazione automatica

M220

S- imposta il valore del fattore di override di velocità in percentuale

M221

S- imposta il valore del fattore di override di estrusione in percentuale

M240

Impulso di trigger per scattare una foto

M301

Imposta i paramentri PID, P I e D

M302

Abilita l'estrusione a freddo

M303

PID relay autotune S imposta la temperatura (default = 150C)

M400

Finisce tutti i movimenti

M500

Memorizza i parametri nella EEPROM

M501

Legge i parametri dalla EEPROM

M502

Ritorna ai paramentri di fabbrica. Naturalmente questi devono essere stati memorizzati nella EEPROM precedentemente

M503

Stampa gli attuali paramentri (dalla memoria non dalla eeprom)

M999

Riavvia dopo un errore

6. Tipi di Filamento: Temperature, Pro e Contro

In generale le temperature possono variare da marca a marca ma anche da colore a colore! Quindi fate test!

PLA, l'Acido Polilattico

È un materiale naturale derivato dal mais o cereali, vi consiglio di iniziare con questo è probabilmente il più user friendly per le basse temperature alla quale lo si stampa, cristallizza in fretta e necessità di un flusso d'aria costante.

L'acetone può creare facilmente danni sul PLA mentre ha un effetto diverso sull'ABS.

Pro: Esistono molti tipi di PLA con grandi varietà di colori (Glow in the Dark, che cambiano con temperatura, che cambiano colore con gli UV e anche colori trasparenti) ma alcuni sono proprio dei filamenti a parte con caratteristiche fisiche diverse come il PLA Flex molto più flessibile del normale PLA. Non è tossico ed è biodegradabile. Idoneo al contatto con Alimenti.

Contro: è fragile, gli oggetti realizzati in PLA sono resistenti ma hanno la tendenza a scheggiarsi e a rompersi se sottoposti a urti. Risente dell'umidità e dell'invecchiamento conservatelo con cura nel suo sacco quando non lo utilizzate magari con un sacchettino di silice deumidificante.

Temperatura di estrusione: 190-200°

Temperatura del piatto: la più bassa possibile in quanto a 60° può subire già deformazioni.

PLA Compositi (Wood, Clay, Glow in the dark, Carbonio, Bronze, Bamboo, Magnetico…)

Pro: combinano a una matrice termoplastica materiali inerti da cui ereditano le caratteristiche, adatti a esperimenti artistici e di design, in costante miglioramento.

Contro: possono risultare fragili, instabili, possono otturare gli ugelli più piccoli, costosi. L’idea di mescolare al PLA della polvere di legno è di un team tedesco e risale ormai a un paio di anni fa. Con il nome commerciale LayWood questo filamento ha attirato molta attenzione. Da lì si sono susseguiti esperimenti con altri materiali che hanno visto polvere di gesso, polvere di ceramica, fibre di carbonio, micro sferule con sostanze fosforescenti e sempre più spesso si assiste a nuovi esperimenti. Sono filamenti costosi e particolari, da acquistare in piccolo quantità perché sono adatti a stampe molto specifiche, da progettare in base al materiale.

Meccanicamente risultano anche più fragili del solo PLA ma dipende anche con quale materiale viene mischiato.

Temperatura di estrusione: 190-215° (può variare per alcuni prodotti fin anche a 250-260°)

Temperatura del piatto: Generalmente al di sotto dei 60°.

ABS, l'Acrilonitrile Butadiene Stirene

di per se non è tossico ma lo sono i suoi fumi, non è quindi adatto ai novizi, in quanto necessita di attenzioni particolari. Quando stampiamo in ABS dovremmo isolare la stampante rinchiudendola in un box anti-vento che non faccia disperdere il calore e che abbia un sistema di filtraggio per i fumi. Il suo problema principale, oltre la tossicità, è l'incurvarsi dei layer sopratutto del primo layer questo può essere risolto tagliando qualsiasi flusso d'aria e aumentando le temperature del letto alla quale deve essere applicato un collante. In generale per l'ABS consiglio un Vetro Borosilicato con sopra della Lacca per capelli. Le sue proprietà sono buona resistenza, rigidità, non biodegradabile, non idoneo al contatto con alimenti. Altra proprietà importante l'ABS può sciogliersi lentamente con l'acetone mentre con i vapori di acetone quest'ultimo riceve un effetto Smooth e diventa lucido.

Ci sono vari tipi di ABS (Glow in the Dark, che cambiano con temperatura, che cambiano colore con gli UV e anche colori trasparenti)

Temperature di estrusione: 230-250°

Temperature del piatto: 70°-110°

PA, Poliamide o Nylon

È usato soprattutto come fibra tessile e per produrre piccoli manufatti, poiché hanno proprietà di elasticità e flessibilità, ma non è idoneo al contatto con alimenti.

Pro: resistenza meccanica statica e dinamica, parti utilizzabili in prototipi funzionali, resistenza ai solventi.

Contro: alta temperatura di stampa, difficoltà di adesione al piano di stampa, tende a delaminare (i layer non aderiscono fra loro e il pezzo si “sfoglia”), prezzo più elevato, molto sensibile all’umidità che ne compromette la stampabilità.Le caratteristiche del nylon sono note e la possibilità di stamparlo è stato un significativo passo avanti per i materiali disponibili. Se si formano bolle durante la stampa bisogna diminuire la temperatura.

Temperature di estrusione: 230-260°

Temperature del piatto: 70°-110°

PVA, l'Alcool Polivinilico

È completamente solubile in acqua. Ora immaginate una stampa difficile da creare, avrete bisogno dei supporti ma non li volete mettere poiché sono spesso difficili da togliere e rovinano non poco la vostra stampa. Bene, con un doppio estrusore potrete stampare i supporti in PVA e la stampa in PLA in modo che questi vengano poi lavati via.

Contro: Va assolutamente conservato al chiuso, e in luoghi asciutti essendo sensibile all'acqua.

Temperature di estrusione: 180-200°

Temperature del piatto: -

HIPS, o Hight Impact Polistirene

È costituito per mescolamento o iniezione di polistirene e gomma stirene-butadiene (o gomma SBR).

Pro: È molto simile al PVA ma costa molto meno, come utilizzo viene usato per fare i supporti in HIPS e la stampa in ABS e PETG poiché è solubile con il Limonene.

Contro: Si delamina facilmente, se non attendete il suo raffreddamento, al primo tocco potreste piegarlo.

Temperature di estrusione: 230-240°

Temperature del piatto: 110°

PETG, o copoliestere di polietilene tereftalato trasparente.

E' un materiale estremamente resistente che permette di ottenere stampe robuste e durature. Grazie al basso coefficiente di ritiro rende questo materiale ottimo per stampe 3D che hanno superfici piane di grandi dimensioni. L’alta resistenza all’impatto e il ritiro quasi nullo lo rendono un’ottima alternativa all’ABS in fatto di resistenza e al PLA per la finitura estetica.

Pro: Il PET-G è un filamento idrorepellente, che non assorbe l’acqua, resistente anche a diversi acidi e sostanze alcaline. Idoneo al contatto con gli alimenti.

Può essere una buona alternativa al PLA per iniziare.

Temperature di estrusione: 195-220°

Temperature del piatto: 80°

TPU, Termo Plastic Urethane

È meno diffuso rispetto agli altri tipi di filamento ed abbastanza più costoso. Ne esistono molti tipi e fra le sue caratteristiche ci sono elasticità e flessibilità che possono essere variati agendo sulla composizione.

Pro: elastico, flessibile, non ha ritrazione termica, in vari colori, non delamina, molto resistente, con vari gradi di elasticità.

Contro: utilizzabile solo con alcuni tipi di estrusore, piano di stampa che dipende dall'elasticità del filamento, poco diffuso, costoso.

Temperature di estrusione: 230-240°

Temperature del piatto: 40°-50°

Ultem, Polietereimmide

La stabilità dei legami immidici conferisce a questo materiale elevata resistenza al calore, resistenza alla deformazione ed elevata rigidità. Il legame tra gli anelli fenilici fornisce il necessario grado di flessibilità di catena richiesto per una buona processabilità del fuso e dai requisiti reologici. Questo materiale ha buone proprietà di isolamento elettrico, stabili in un vasto intervallo di temperature e frequenze.

La polietereimmide si presta ad applicazioni elettriche ed elettroniche, automobilistiche, aerospaziali e specialistiche. Le applicazioni elettriche ed elettroniche riguardano alloggiamenti per interruttori di circuiti ad alto voltaggio, connettori di spine, bobine e rocchetti per alte temperature, scatole porta fusibili nonché pannelli stampati di controllo per impianti elettrici.

Contro: La maggiore difficoltà è che molte stampanti 3D non arrivano a certe temperature in grado di stamparlo, la ventola va tenuta spenta, inoltre il prezzo per una bobina è molto alto, parliamo di quasi 200€ per 500g.

Temperature di estrusione: 330-350°

Temperature del piatto: 110-120°

Qual è il problema?

Alla base del modello ci sono più angoli sollevati in modo da essere tutti ugualmente aderenti alla base di stampa. Questo fenomeno può provocare incrinature orizzontali nella stampa.

Qual è la causa?

Il warping è un problema comune sopratutto con l'ABS, succede quando la plastica dei primi strati si raffredda e inizia ad indurirsi. Questo fa si che i bordi del modelli si pieghino.

La soluzione:

Utilizzare un piatto di stampa riscaldato per mantenere il filamento ad una temperatura appena sotto al livello che farebbe solidificare il materiale, in questo modo il primo strato rimane piatto e aderente al piano di stampa. La temperatura dovrebbe essere sui 100/110° per l'ABS.

Aumentare l'aderenza del primo livello stendendo una pellicola collosa in modo uniforme sul piatto di stampa

Assicurarsi che il piatto di stampa sia perfettamente livellato

NB: Anche se la stampante è fornita di un piatto riscaldato è sempre consigliato di usare uno strato colloso per livellare perfettamente il piano come lacca, colla stick, blue tape o buildtak.

Qual è il problema?

La base dell'oggetto è più ampia del previsto.

Qual è la causa?

Per evitare deformazioni spesso accade di aumentare troppo la superficie del primo livello, questo può causare una sporgenza esterna, per questo l'effetto viene chiamato “piede di elefante”

Questo effetto può anche causato dall'eccessivo peso del modello che preme sui primi strati già da prima che i questi abbiano avuto modo di solidificarsi abbastanza. Succede in particolare in caso di piatto riscaldato.

La soluzione:

Non è facile trovare il giusto equilibrio tra l'evitare la deformazione e sbarazzarsi dell'effetto “piede di elefante”. Per ridurre al minimo i rigonfiamenti alla base dell'oggetto consigliamo di spostare l'ugello più lontano dal piano (ma non troppo lontano altrimenti la stampa non aderisce bene), abbassare leggermente la temperatura del piatto e aumentare i giri della ventola.

Se stai creando da te il tuo primo modello in 3D inizia utilizzando un piccolo smusso nella parte inferiore, inizia con 5mm e 45° e sperimenta fino ad ottenere il risultato migliore per le tue esigenze.

Problemi con il Primo Layer

Il primo livello è irregolare oppure deformazione a causa dell'ingombro troppo piccolo.

Il primo strato non si attacca correttamente, il risultato è che alcune parti si staccano.

Qual è la causa?

Questi sono i segnali tipici che indicano che il piatto di stampa non è stato livellato correttamente. Se l'ugello si trova troppo lontano dal piano la superfice dell'oggetto mostrerà delle linee indesiderate oppure il primo strato non attaccherà direttamente alla base. Se invece l'ugello è troppo vicino il risultato è un rigonfiamento.

Inoltre il piatto di stampa deve essere il più pulito possibile, residui sul piano possono impedire al primo strato di aderire correttamente.

La soluzione:

Utilizzare il software della stampante per livellare il piatto di stampa o ricalibrarlo manualmente.

Pulire il piatto di stampa dai residui.

Qual è il problema?

La parte inferiore dell'oggetto risulta cava

Qual è la causa?

Questo avviene quando la temperatura del piatto è troppo alta

La plastica, quando viene riscaldata, si comporta come un elastico: in primo luogo si espande mentre raffreddandosi si restringe. Il calore del piatto aumenta solo fino ad una certa altezza (in relazione alla temperatura). Fino a questa altezza la plastica estrusa rimane più calda e malleabile rispetto al filamento posto oltre questa altezza. In questo modo il materiale rischia di cedere sott il peso degli strati superiori causando le cavità.

La soluzione:

Ridurre il calore del piatto. In alcune stampanti la temperatura del piatto è impostata a 75°C mentre la temperatura consigliata per il PLA è di 50-60°C. Inoltre, utilizzando la ventilazione durante la stampa l'aria verrà convogliata alla giusta altezza migliorando il risultato.

Quando si stampano piccoli modelli si consiglia di stampare sempre due copie.

Nel caso di stampe piuttosto grandi non è necessario ridurre la temperatura del piatto altrimenti i bordi tenderanno a deformarsi.

Qual è il problema?

Gli strati superiori risultano spostati.

Qual è la causa?

Questo è causato dalla stampante:

la testina non si muove con facilità lungo le assi X e Y. Le assi non sono allineate correttamente al 100%. Una delle pulegge non è fissata correttamente all'asse.

La soluzione:

Spegnere la stampante e verificare se è possibile spostare la testina facilmente lungo gli assi direttamente con le mani. Se la testina si muove con difficoltà e in maniera rigida applica una goccia di olio (può andare bene quello per le macchine da cucire).

Verifica se le aste sono allineate correttamente: spostando la testina a sinistra e a destra e verificare che la distanza tra le pulegge sia uguale su entrambi i lati. Ripeti questa operazione sia per la parte anteriore che per la parte posteriore della stampante. Se noti un dislivello prova ad allentare le viti delle pulegge dell'asse in questione. Spingi il pattino fino a quando l'asse è nuovamente allineata, poi stingi di nuovo le viti.

Verifica se le viti che fissano le pulegge sono abbastanza strette. Se necessario stringile ancora di più.

Qual è il problema?

Alcuni strati nell'area centrale dell'oggetto appaiono spostati.

Qual è la causa?

Le cinghie della stampante non sono ben strette

Il piatto superiore non fissato e oscilla in maniera indipendente rispetto alla base inferiore.

Una delle aste lungo l'asse Z non perfettamente allineata

La soluzione:

Controllare le cinghie e stringerle se necessario

Controllare il piano superiore e fissarlo, se necessario

Controllare le aste lungo l'asse Z e sostituire quelle che non sono dritti al 100%

Qual è il problema?

L'oggetto presenta dei vuoti dal momento che alcuni livelli non sono stati stampati (in parte o completamente)

Qual è la causa?

Per qualche motivo la stampante non è riuscita a fornire la quantità di filamento necessaria per stampare tutti i livelli perciò alcuni strati vengono a mancare. Il problema può essere nel filamento stesso (ad esempio in un diametro variabile), nella bobina oppure nell'ugello intasato.

Il piatto di stampa è temporaneamente bloccato. La causa: le aste verticali non sono perfettamente allineate con i cuscinetti

C'è un problema lungo l'asse Z o sui cuscinetti: l'asta potrebbe essere storta, sporca oppure eccessivamente oliata.

La soluzione:

Controllare le aste dei cuscinetti, consultare la documentazione della stampante e vedere dai parametri come correggere il danno. Ad esempio: se c'è troppo olio, rimuoverlo.

Se c'è un sospetto disallineamento tra i cuscinetti consultare il manuale della stampante anche in questo caso.

Potrebbe essere un problema di “non estrusione” e risolvere questo caso è più complicato: controllare la bobina del filamento e l'alimentatore. Fare alcune stampe di prova per vedere se il problema si ripete, questi tentativi saranno di suggerimento per capire dove cercare la soluzione.

Qual è il problema?

Ci sono crepe presenti sui lati degli oggetti, in particolari sulle forme più alte.

Qual è la causa?

Sui livelli superiori il materiale si raffredda velocemente perchè il calore del piatto non raggiunge gli strati più alti. In questo modo gli strati superiori aderiscono meno.

La soluzione:

Aumentare la temperatura dell'estrusore, iniziando anche da 10°C. Aumentare anche la temperatura del piatto di 5-10°C.

Qual è il problema?

La superficie presenta urti o addirittura buchi

Qual è la causa?

La principale causa è una ventilazione non corretta.

La superficie superiore non è abbastanza spessa

La soluzione:

Impostare le ventole di raffreddamento alla massima velocità curante la stampa delle superfici superiori

Assicurarsi che la superficie superiore dell'oggetto sia composta da almeno 6 strati

Qual è il problema?

Tra le parti dell'oggetto emergono filamenti indesiderati di materiale

Qual è la causa?

Quando la testina di stampa si sposta lungo una parte cava (cosiddetto movimento in corsa) può capitare che alcune parti fi materiale sgocciolino dall'ugello.

La soluzione:

La maggior parte delle stampanti dispongono di una funzionalità di ritrazione. Quando la ritrazione è attiva la stampante ritrae il filamento già all'interno dell'ugello, prima che questo inizi il suo “viaggio”. In questo modo non esiste plastica in eccesso che possa gocciolare e produrre fili, quindi è importante abilitare sempre la ritrazione già dal software.

Qual e' il problema?

La sotto-estrusione è quando la stampante non è in grado di fornire il materiale necessario (o abbastanza velocemente). La sotto-estrusione causa strati troppo sottili, strati con indesiderate lacune, o strati del tutto mancanti. (vedere Stampa 3D, Problema # 7).

Qual e' la causa?

Ci sono diverse possibili cause:

Il diametro del filamento utilizzato non corrisponde al diametro impostato nel software di taglio

La quantità di materiale che viene estruso non e' sufficiente a causa delle impostazioni sbagliate del software di taglio.

Il flusso del materiale attraverso l'estrusore è limitato da sporcizia nell'ugello.

La soluzione:

In Simplify3D, si imposta il diametro del filamento nella finestra di dialogo Impostazioni di elaborazione Modifica.

Controllare il diametro del filamento e l'impostazione di diametro nel software di taglio - correggere l'impostazione del software, se necessario. Il diametro del filamento è stampato sulla bobina o sull'imballaggio: se non, misuralo utilizzando un calibro.

Se non vi è corrispondenza tra reale diametro del filamento e l'impostazione del software, il valore assegnato al moltiplicatore di estrusione (o la portata o flusso di compensazione) può essere troppo bassa. Aumentare il valore 5% per volta e riavviare la stampa. In Simplify3D aprire la finestra Modifica impostazioni di processo e andare alla scheda estrusore - l'impostazione del moltiplicatore di estrusione di 1.0 corrisponde al 100%; In Cura aprire la scheda materiale e aumentare l'impostazione di flusso (potrebbe essere necessario abilitare l'impostazione tramite la finestra di Preferenze di flusso).

Controllare per vedere se c'è un blocco parziale della bocchetta e rimuoverlo.

Qual e' il problema?

Sovra-estrusione significa che la stampante fornisce più materiale del necessario. Ciò si traduce in materiale in eccesso all'esterno del modello stampato.

Qual e' la causa?

In genere, il valore del moltiplicatore di estrusione o Flow setting nel software di taglio è troppo alta (vedere la sezione precedente)

Possibili soluzioni:

Correggere il valore del moltiplicatore di estrusione o Flow setting nel software di taglio.

Un valore del flusso di estrusione oltre il 100% in Cura, può provocare un eccesso di estrusione; l'impostazione di flusso è visibile solo quando si seleziona l'opzione di flusso nelle Preferenze.

Lacune nella parte superiore della stampa (Gaps in the Top Layers)

Ci sono buchi o lacune negli strati superiori.

Qual e' la causa?

Per risparmiare materiale di stampa e velocità di stampa, l'interno di un modello non viene stampato solido al 100%. Invece, è stampata una sorta di riempimento, in genere solo il 30% del materiale, il resto del modello rimane vuoto. Solo gli strati superiori (e le pareti e il fondo) vengono stampati solidi al 100%. Le lacune negli strati superiori possono avere queste cause:

Ci sono troppi pochi strati superiori solidi.

La percentuale di riempimento (per gli interni) è troppo bassa.

Sotto-Estrusione (Stampa 3D, Problema # 11).

Possibili soluzioni:

La prima misura correttiva quando si notano fori o lacune nella superficie superiore: Aumentare il numero di strati superiori solidi nel software di taglio. Ci dovrebbero essere almeno 0,5 millimetri di strati solidi (quanti strati che significa che dipende dall'altezza layer). I primi strati solidi supplementari non aggiungono altezza al modello stampato. Quando si aumenta il numero da 3 a 5, per esempio, gli ultimi 5 strati vengono stampati solidi (anziché 3).

In Simplify3D, si aumenta il numero di strati solidi sulla scheda layer nella finestra di dialogo Impostazioni di elaborazione Modifica. In Cura, utilizzare l'impostazione dello spessore del guscio nella scheda Qualità per aumentare gli strati solidi superiori (più gli strati inferiori solidi e le pareti esterne).

Quando gli spazi vuoti del modello sono troppo larghi, perché la percentuale di riempimento è solo - 10 o 20% - gli strati solidi possono collassare. Se l'aggiunta di più strati superiori solidi non risolve il problema, aumentare la percentuale di riempimento nel software di taglio. Ciò aumenterà pero' il consumo di filamento.

In Simplify3D, le opzioni di riempimento si trovano sulla scheda riempimento nella finestra di dialogo Impostazioni di elaborazione Modifica. In Cura, troverete l'impostazione della densità di riempimento sulla scheda Infill.

Per correggere la sotto-estrusione torna sopra.

Qual e' il problema?

Il primo strato ha linee visibili e distinte

Qual e' la causa?

Lo spazio tra la testina di stampa ed il piatto di stampa e' troppo largo.

Possibili soluzioni:

In Cura, è possibile aumentare lo spessore delle pareti esterne e gli strati superiore ed inferiore.

Assicurarsi che il piano di stampa sia livellato correttamente.

Ridurre l'altezza del primo strato - a seconda della stampante e del filamento utilizzato, si può scendere fino a 0,1 millimetri (Attenzione però che il letto di stampa sia perfettamente livellato).

Cicatrici sulla superficie superiore (Scars on the Top Surface)

Quelli che possono sembrare dei graffi sono invece il risultato dello sfregamento della testina sul modello.

Ci sono graffi visibili e cicatrici sulla superficie superiore del modello.

Qual e' la causa?

I segni sono causati dall'ugello che spostandosi sfrega sulla superficie superiore del modello.

Sono dei veri e propri graffi causati dallo sfregamento dell ugello sulla superficie.

Questi segni sono colature di plastica che si verificano quando l'ugello viaggia lungo tutta la superficie (ma non la tocca).

Possibili soluzioni:

Per evitare graffi e ridurre le colature: Aumentare il sollevamento verticale (o Z-hop). Questa impostazione controlla fino a che punto l'ugello viene sollevato sopra l'ultimo strato stampato quando si muove (senza stampare). In Simplify3D, si modifica questa impostazione sulla scheda dell estrusore della finestra di dialogo Impostazioni di elaborazione Modifica; assicurarsi che l'opzione di retrazione è abilitata e aumentare l'impostazione di sollevamento retrazione verticale. In Cura, impostare Abilita rientro e di svincolo Distanza (nella finestra delle preferenze) e di aumentare il valore di svincolo Distanza sulla scheda materiale.

Per ridurre di più le colature, impostare la stampante in modo da compiere una ritrazione prima di ogni spostamento della testina senza stampa. In Simplify3D, disabilitare il valore di "Solo ritrazione quando si attraversano spazi aperti" e di "viaggio minimo per le opzioni di retrazione" nella scheda Avanzate nella finestra di dialogo Modifica impostazioni di processo. In Cura, impostare la minima distanza da percorrere a 1 e l'estrusione minima a 0. Si prega di notare che questo aumenterà il tempo di stampa.

Il filamento non fuoriesce dagli ugelli (No Filament Comes Out of the Nozzle)

Il piano di stampa è vuoto! Non c'è nessun filamento che esce dalle testine di stampa.

Qual e' la causa?

L'ugello è intasato da materiale carbonizzato dai processi di stampa precedenti.

Vi è un problema con l'alimentatore di filamento. Il motore dell' alimentatore potrebbe essere difettoso, la pressione che l'alimentatore mette sul filamento è troppo bassa o il filamento è consumato.

Possibili soluzioni:

Se l'ugello è intasato, pulirlo secondo le istruzioni del produttore della stampante.

Se il motore è difettoso, va sostituito. Consultare la documentazione della stampante per vedere come e dove modificare le impostazioni di pressione - e controllare se le impostazioni siano corrette. Se il filamento è consumato, sostituirlo.

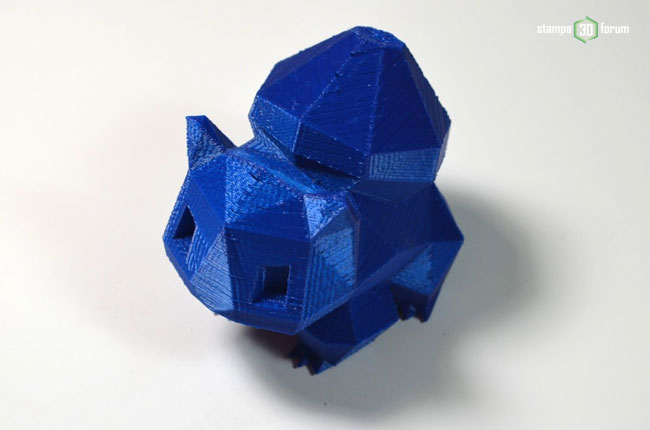

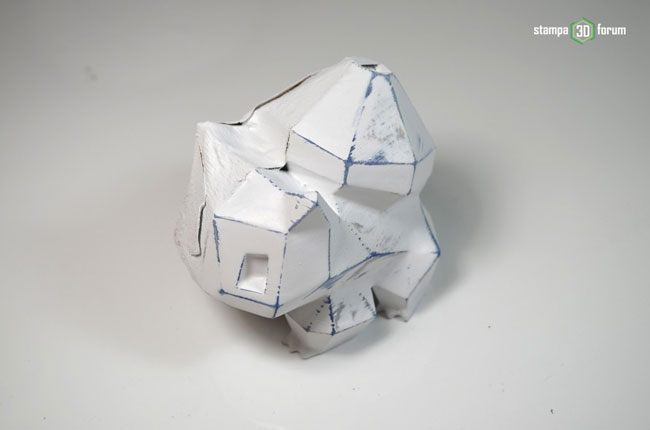

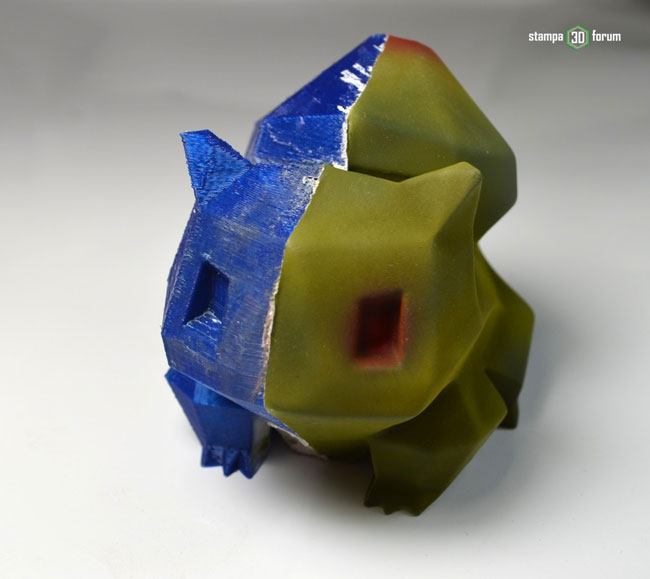

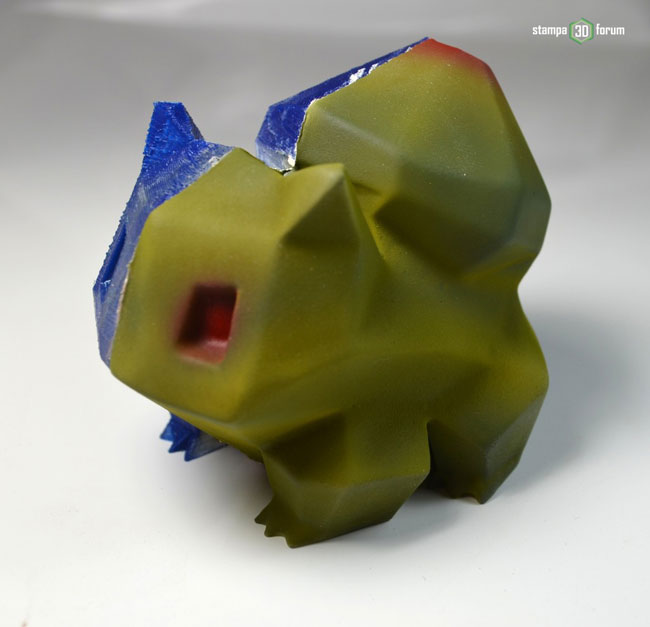

Per quanto la stampante può stampare in modo perfetto, ci saranno sempre delle imperfezioni in genere anche abbastanza evidenti, quindi la post produzione è ciò che realmente può migliorare la qualità della stampa 3D.

Sono 3 i principali difetti di una stampa, uno è rappresentato dalle linee orizzontali che si creano per la sovrapposizione dei layer, il secondo è rappresentato dal distacco di supporti che può lasciare imperfezioni varie, e l'ultimo dall'assemblaggio di più pezzi.

Se per esempio stiamo per assemblare una statuina 3D seguiremo questi passaggi:

1) Rifinitura dei singoli pezzi.

2) Assemblaggio dei pezzi.

3) Seconda rifinitura.

4) Stuccatura.

5) Applicazione fondo.

6) Colorazione

Materiale- Degli abrasivi

- Fondo o aggrappante in bomboletta (specifico per plastica)

- Primer riempitivo in bomboletta

- Spazzolino, guanti, stracci, mascherina

Il fondo spray o aggrappante o ancorante per plastica è un prodotto che serve per preparare il pezzo all’applicazione degli strati successivi di colore o primer, garantendo la miglior adesione possibile al pezzo. Nel caso dei pezzi stampati in 3D inoltre aiuta a sigillare le eventuali microfessure tra gli strati, da cui potrebbe fuoriuscire aria e generare bolle negli strati di primer successivi.

In genere bastano un paio di mani leggere, passate incrociando i movimenti, effettuando un paio di passate orizzontali, alternate ad un paio verticali.

Il primer è il vero “strumento” di lavoro utilizzato per rifinire il pezzo e di fatto è uno stucco spray, dall’alta capacità riempitiva. Quando viene applicato, la regola principale da tenere a mente è di resistere alla tentazione di esagerare. Infatti una sola mano pesante impiegherà più tempo ad asciugare di varie mani leggere, avrà maggiori probabilità di colare e correrà il rischio, asciugandosi, di screpolarsi in più punti, rendendo inutile il lavoro e costringendo a rifare tutto da capo. Anche qua la regola è quindi di fare passate leggere, incrociate con movimenti orizzontali e verticali, intervallate a qualche minuto l’una dall’altra. I primer riempitivi esistono di svariate marche e con costi che vanno dai 3€ ai 12€ dei prodotti per carrozzeria. Primer di qualità migliore asciugano prima e in maniera più omogenea e risultano più facilmente carteggiabili, ma in genere, se applicato bene, anche un primer economico può dare buoni risultati. A titolo di esempio per questo tutorial è stato usato un primer generico economico.

Gli altri elementi fondamentali per la buona riuscita del lavoro sono gli abrasivi. Per lavorare con gli stucchi il mio consiglio è quello di utilizzare abrasivi specifici per stucchi e vernici detti anche abrasivi stearati, riconoscibili dal classico colore grigio a macchie. A differenza dei normali abrasivi per plastica e metalli (per intenderci la carta vetrata nera…), gli abrasivi stearati vanno utilizzati esclusivamente a secco e mai bagnati. Le gradazioni utili vanno dalla 120 alla 400. In genere io utilizzo 120,180,320 e 400.

Alternativamente, se si vuole spendere qualcosa di più si può andare sulle spugne abrasive da carrozzeria. Qua le gradazioni vanno dalla 180 fino alla 2000 e possono essere utilizzate sia a secco che ad acqua. Le spugne hanno il vantaggio di permettere di lavorare agevolmente anche su superfici curve o con sottosquadri notevoli e se usate con un minimo di attenzione hanno una vita lunghissima, quindi sono un investimento che si ripaga nel tempo.

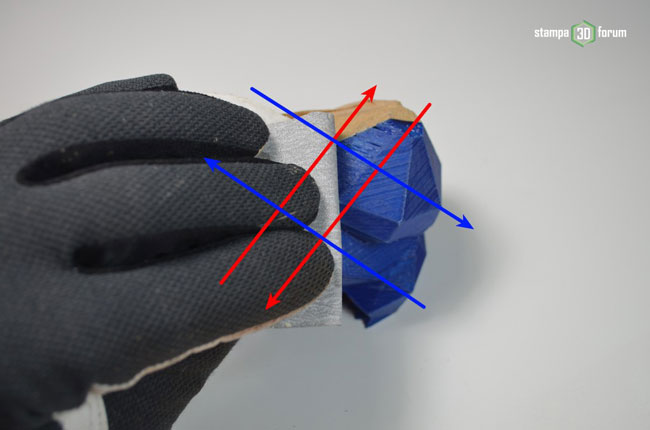

Per prima cosa consiglio di dare comunque una leggera carteggiatina al pezzo, per eliminare i segni più evidenti di lavorazione, come bave, spezzoni di filamento e bolle. La regola che vale in generale e da applicare sempre quando si carteggia è che si lavora in due fasi distinte:

Nella prima fase, quella di sgrossatura che viene effettuata con gli abrasivi di grana più grossa (nel nostro caso dal 120 al 240) i movimenti sono movimenti incrociati, ruotando di 90° il pezzo per sovrapporre le linee di carteggio.

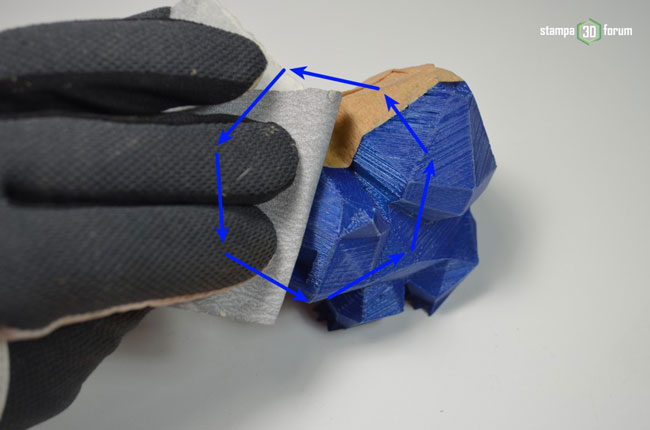

La seconda fase, quella di rifinitura viene fatta con gli abrasivi a grana più sottile (dal 320 in su fino alla 2000) e questa volta il movimento dovrà essere alternato ma circolare, per ridurre al massimo il rischio di graffi e segni permanenti.

Dopo ogni fase di carteggiatura è importante, prima di applicare una nuova mano di primer, pulire approfonditamente il pezzo, aiutandosi con uno spazzolino e degli stracci puliti, eventualmente ricorrendo anche al lavaggio con acqua tiepida se ci fosse molta polvere incastrata nei punti più nascosti

Partendo dal pezzo stampato e carteggiato per rimuovere i difetti maggiori si inizia ad applicare il fondo ancorante e poi il primer a bomboletta.

Quando si applica un qualunque prodotto a bomboletta, bisogna ricordare alcune regole:

- la bomboletta va tenuta il più possibile verticale, a distanza di circa 20/25 centimetri dall’oggetto

- ricordarsi di fare sempre una prova di spruzzo prima di dirigere il getto verso l’oggetto, per verificare che l’ugello sia libero e non faccia gocce

- compiere sempre un movimento ampio e continuo che inizia prima e finisce dopo l’oggetto, senza mai fermarsi, cambiando direzione da destra a sinistra e dall’alto in basso

- se la temperatura ambiente è bassa (sotto i 12/15 gradi) cercare di tenere al caldo la bomboletta prima di utilizzarla e agitarla energicamente per qualche minuto

- fare diverse passate leggere, aspettare qualche minuto e ripetere, piuttosto che poche mani pesanti

- ricordarsi di pulire l’ugello della bomboletta spruzzando un paio di volte mantenendo la bomboletta capovolta a testa in giù

Nel caso si notasse che ci sono zone con difetti troppo evidenti per poter essere riempiti dal solo primer, si può decidere di ricorrere a dello stucco per carrozzieri per andare a rimediare, applicandolo con una spatolina o uno stecchino piatto. Una volta asciutto, lo stucco va carteggiato esattamente con le stesse tecniche e materiali utilizzati per il primer.

Lo stucco, una volta carteggiato, deve essere completamente livellato e omogeneo rispetto allo strato di primer e non formare alcun gradino.

Probabilmente sarà necessario ripetere tutta la procedura dalle 3 volte in su per ottenere un pezzo con un buon grado di rifinitura.

Se sulla base di primer dev’essere poi applicata una colorazione consiglio di dare una leggera carteggiata con una grana sottile (500/1000) per rendere la superficie leggermente satinata. Se invece il pezzo è finito si può procedere con gli abrasivi a grana più fine (1500 e 2000) usandoli bagnati per arrivare a livelli di finitura via via sempre più lisci e lucidi.

In questo caso il pezzo è stato completato con una colorazione successiva, che ha aderito bene alla base di primer applicato.

Ultima modifica: